Keramische Formgebung – Gießen

Gießen kommt zur Anwendung, wenn die Geometrie des Formlings durch bildsame Formgebung oder Pressen nicht erreicht werden kann. Gießverfahren sind für die Herstellung von Körpern mit komplexer Geometrie oder sehr dünnen, ebenen Bauteilen (Foliengießen) geeignet.

Schlickergießen

Beim Schlickergießen wird einer wässrigen Suspension durch eine poröse, wassersaugende Form (meist aus Gips) Wasser entzogen und so eine feste Schicht gebildet, die als Scherben bezeichnet wird. Ist die gewünschte Wandstärke erreicht, wird der noch flüssige Schlicker ausgegossen (und wiederverwendet). Die verwendeten Rohstoffe müssen als Bestandteil der Masse gießbar sein. Tone spielen hierbei ein wichtige Rolle.

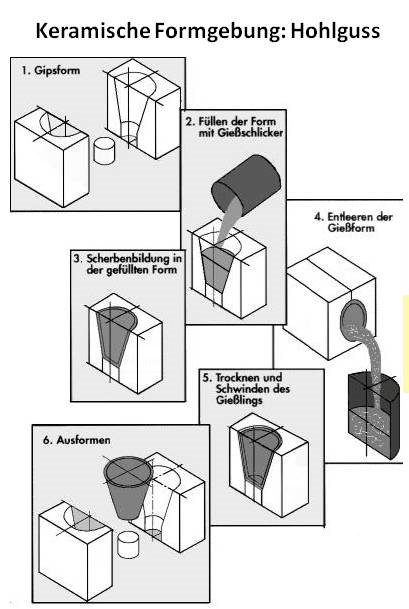

Hohlguss

Beim Hohlgussverfahren bildet der Scherben die Innenkontur der Form nach, es können damit sehr komplizierte Bauteile hergestellt werden wie z.B. Sanitärartikel (Toiletten, Waschbecken).

Vollguss

Beim Vollgussverfahren wird so lange Schlicker nachgefüllt, bis der entwässerte Scherben die Gipsform komplett ausfüllt. Sowohl im Hohlguss-wie auch im Vollgussverfahren lassen sich nur geringe Wandstärken realisieren, da der gebildete Scherben den Wasserdurchtritt zunehmend behindert.

Druckguss

Das Druckschlickergießen wurde zunächst für die Sanitärkeramik zur Herstellung dickwandiger großvolumiger Bauteile, wie z.B. Waschbecken, entwickelt, später aber auch auf andere keramische Werkstoffe und Bauteile übertragen. Durch Anlegen eines Druckes beim Gießen wird die Gießzeit verkürzt und im Vollgussverfahren können unterschiedliche Wandstärken realisiert werden. Als Formenmaterial werden poröse, in der Regel nicht selbstsaugende Kunststoffe, eingesetzt. Nach Ausbildung des keramischen Scherbens wird die Form geöffnet und die poröse Kunststoffform wird zum Ablösen des Scherbens von der Rückseite mit Wasser gespült. Das Formenmaterial muss nicht selbstsaugend sein und deshalb auch nicht getrocknet werden.

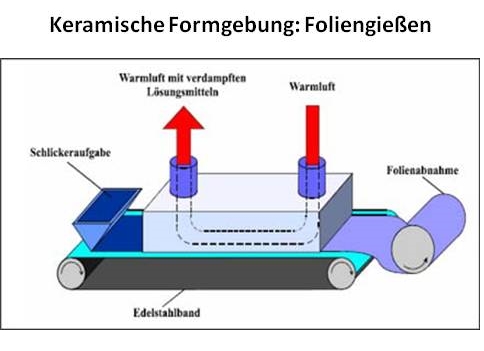

Foliengießen

Foliengießen ist ein Verfahren zur Herstellung großflächiger dünner keramischer Substrate. Aus Folien werden Kondensatoren piezoelektrische Bauteile, Ferrite und Substrate für elektronische Schaltungen gefertigt. Werden Folien mit aufgedruckten Leiterbahnen sandwichartig übereinander laminiert, entstehen Vielschichtgehäuse für integrierte Halbleiterschaltungen. Durch Stapeln und Wickeln geprägter oder gestanzter Folien entstehen Katalysatorträger oder Wärmetauscher. Zur Herstellung von Bauteilen aus keramischen Folien werden zunächst keramische Pulver in organischen oder wässrigen Lösungen mit Bindern, Verflüssigern und Plastifizierern dispergiert. Der homogenisierte und entlüftete Schlicker wird über einen Gießschuh auf ein endloses Stahlband gegossen, das über zwei Rollen horizontal bewegt wird. Während des Transports zum anderen Ende des Gießbandes strömt warme Luft in Gegenrichtung über die Folie hinweg. Dabei verdampfen die Lösungsmittel und es kann je nach Binderart und -gehalt eine mehr oder weniger flexible Folie abgenommen werden, die gestanzt, gestapelt oder aufgewickelt werden kann.

Foliengießen, Formgebung, Gießschlicker, Gießverfahren, Hohlguss, Sanitärguss