Trockenbiegefestigkeit – Messmethoden – II

Die Trockenbiegefestigkeit wird auf Grund einer von der DKG (Deutsche Keramische Gesellschaft) entwickelten Richtlinie, heute nach DIN 51030 über die Dreipunktbiegung ermittelt.

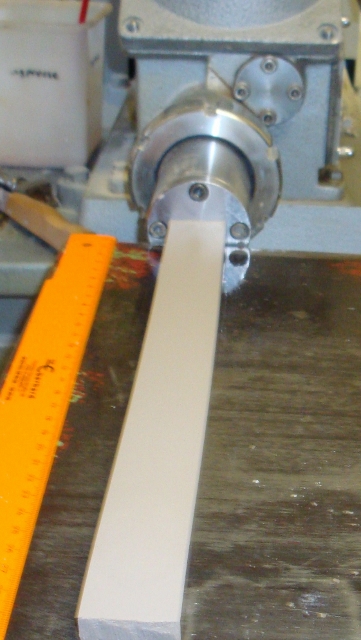

Man stellt aus der zu prüfenden plastischen Masse trapezförmige Stäbe von ca. 2 cm Durchmesser her. Diese können in Gipsformen hergestellt werden, aber auch z.B. mit einer Vakuumstrangpresse gepresst werden. Ebenso können runde, gepresste Stäbe mit ca. 2 cm Durchmesser verwendet werden. Die Probekörper werden an der Luft getrocknet und anschließend, vor der Prüfung, dann bei 40°C endgetrocknet. Zur Prüfung werden nur einwandfreie Stäbe verwendet (mindesten 5). Je nach Labor werden auch andere Prüfkörpergeometrien verwendet.

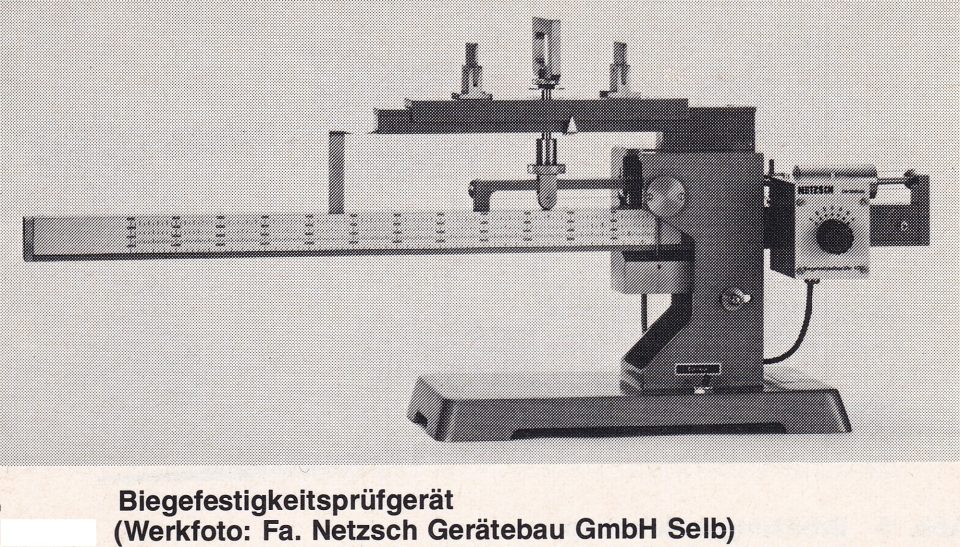

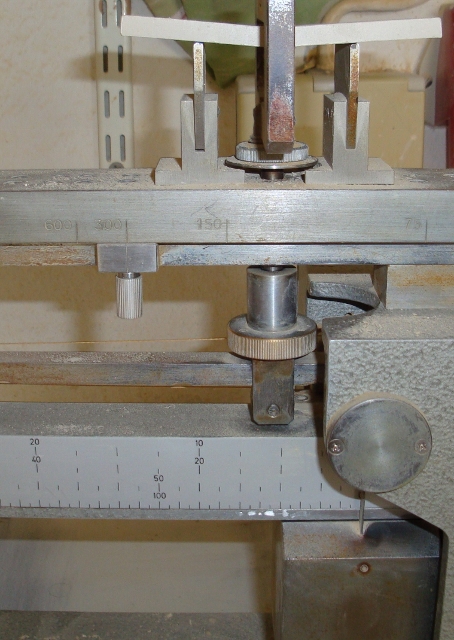

Für die Durchführung der Messungen wird häufig der Netzsch Biegefestigkeitsprüfer verwendet, da er einfach zu bedienen ist. Aber auch andere Geräte und Verfahren sind gebräuchlich.

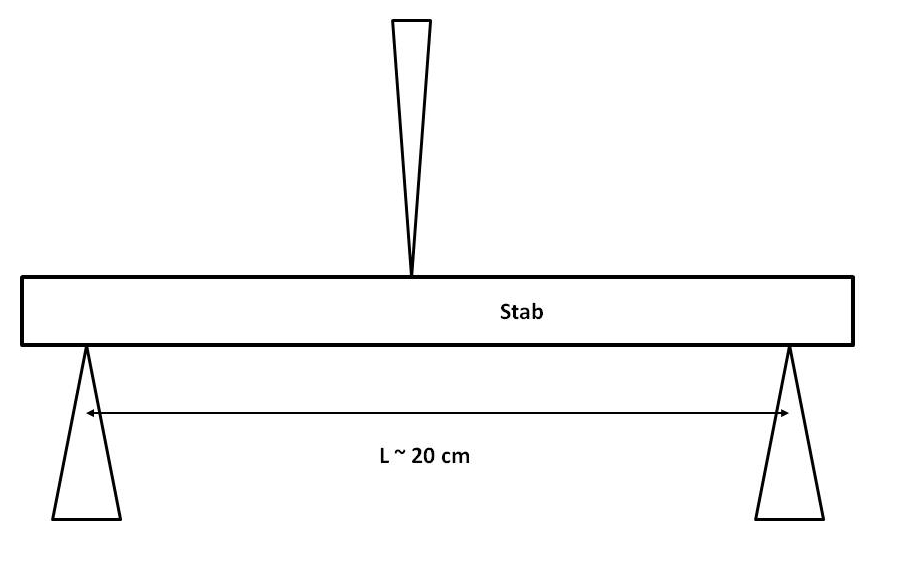

Die Prüfstäbe werden nach dem Trocknen und vor der Messung in einem Exsikkator (Funktionsweise) trocken gehalten (Tone und tonhaltige Masse nehmen die umgebende Luftfeuchtigkeit relativ schnell auf. Dieser Vorgang ist praktisch nicht kontrollierbar). Die Stäbe werden dann gebrochen. Beim Netzsch-Gerät liegen sie auf zwei Auflagen, die nach oben leicht abgerundet sind und 20 cm voneinander entfernt sind (auch andere Zwischenräume sind möglich). Genau in der Mitte zwischen den Auflagen setzt von oben die Biegeplatte oder Biegedorn (ebenfalls abgerundet) auf. Dieser überträgt die für die Messung stetig steigende Belastung (z.B. 200 g /Sek.) solange, bis der Bruch des Probekörpers erfolgt. Die Messung wird für alle tadellosen Prüfkörper (mindestens 5) in gleicher Weise durchgeführt.

Eigenschaft, plastische Massen, Prüfmethoden, Trockenbiegefestigkeit